Page 43 - 能量採集技術開啟醫療應用新局

P. 43

X光繞射——半導體新材料特性分析利器

作者:張齊如,宜特科技材料分析工程處資深技術經理

半導體先進製程在材料選用、材料 變更後,都必須經過嚴格控管,才 能確認品質是否穩定。那麼該如何 驗證新的材料特性呢?

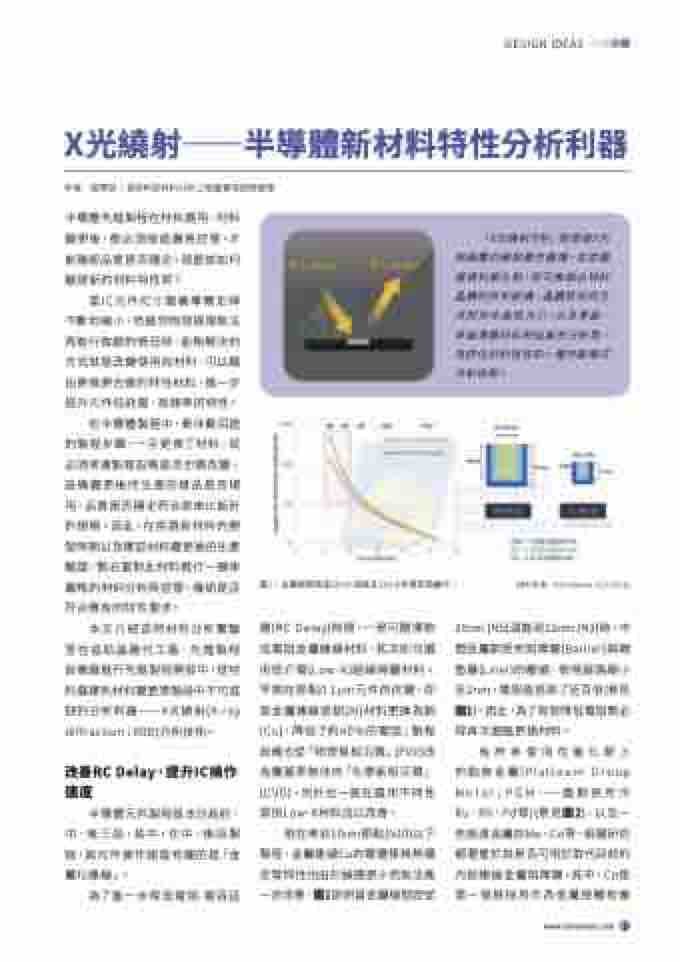

「X光繞射分析」是透過X光 與晶體的繞射產生圖譜,並從圖 譜資料庫比對,即可推論出材料 晶體的排列結構、晶體排列的方 式和奈米晶粒大小,以及單晶、 多晶薄膜材料的結晶性分析等, 為評估材料特性的一種非破壞式 分析技術。

當IC元件尺寸隨著摩爾定律 不斷地縮小,而達到物理極限無法 再進行微縮的情況時,能夠解決的 方式就是改變使用的材料,可以藉 由更換更合適的特性材料,進一步 提升元件低耗電、高頻率的特性。

在半導體製程中,牽涉數百道 的製程步驟,一旦更換了材料,就 必須考慮製程設備是否也需改變, 設備變更後所生產的樣品是否堪 用、品質是否穩定符合原來IC設計 的規格。因此,在挑選新材料的開 發時期以及確認材料變更後的生產 驗證,勢必要對此材料進行一連串 嚴格的材料分析與控管,確認是否 符合應有的特性要求。

圖1:金屬線間距從20nm演進至12nm的電阻值變化。

(資料來源:Paul Besser, ECS 2016)

DESIGN IDEAS

本文介紹宜特材料分析實驗 室在協助晶圓代工廠、先進製程 設備廠進行先進製程開發中,從材 料選擇到材料變更等階段中不可或 缺的分析利器——X光繞射(X-ray diffraction;XRD)分析技術。

遲(RC Delay)時間,一是可選擇較 低電阻金屬連線材料,其次則可選 用低介電(Low-K)絕緣隔離材料。 早期在節點0.1μm元件的改變,即 是金屬連線從鋁(Al)材料更換為銅 (Cu),降低了約40%的電阻;製程 設備也從「物理氣相沉積」(PVD)改 為覆蓋率較佳的「化學氣相沉積」 (CVD),另外也一直在選用不同性 質的Low-K材料加以改善。

20nm(N5)演進到12nm(N3)時,中 間金屬銅受到阻障層(Barrier)與襯 墊層(Liner)的壓縮,使得線路縮小 至2nm,電阻值提高了近百倍(參見 圖1)。因此,為了有效降低電阻勢必 得再次面臨更換材料。

改善RC Delay,提升IC操作 速度

有許多使用在催化劑上 的鉑族金屬(Platinum Group Metal;PGM——週期表所示 Ru、Rh、Pd等)(參見圖2),以及一 些過渡金屬如Mo、Co等,相關研究 都著重於其是否可用於取代目前的 內部連線金屬阻障層,其中,Co是 第一個被採用作為金屬接觸栓塞

半導體元件製程基本分為前、 中、後三段,其中,在中、後段製 程,與元件操作速度有關的是「金 屬 化 連 線 」。

現在來到10nm節點(N10)以下 製程,金屬連線Cu的電遷移與熱穩 定等特性也由於線路更小而無法進 一步改善,圖1說明當金屬線間距從

為了進一步降低電阻-電容延

www.edntaiwan.com 41